연구개발

Global Leading Company

홈 > 연구개발 > 기능성 탄소재

기능성 탄소재

기능성 탄소재

우주항공용 탄소소재

고밀도 흑연 성형체(HDG) 및 탄소섬유 강화 플라스틱 복합재(CFRP)는 이미 오래전부터 항공우주용 핵심소재로서 사용되어 왔으며, 고밀도 등방성 흑연 성형체의 개발 및 생산기술은 철저히 관리되어지고 있다.

그 동안 국내에서는 전량 수입에 의존해 왔으며, 특히 고품질의 제품은 수입통제 품목으로 국가 간의 거래허가가 없이는 구입이 불가능한 소재이다.

그 동안 국내에서는 전량 수입에 의존해 왔으며, 특히 고품질의 제품은 수입통제 품목으로 국가 간의 거래허가가 없이는 구입이 불가능한 소재이다.

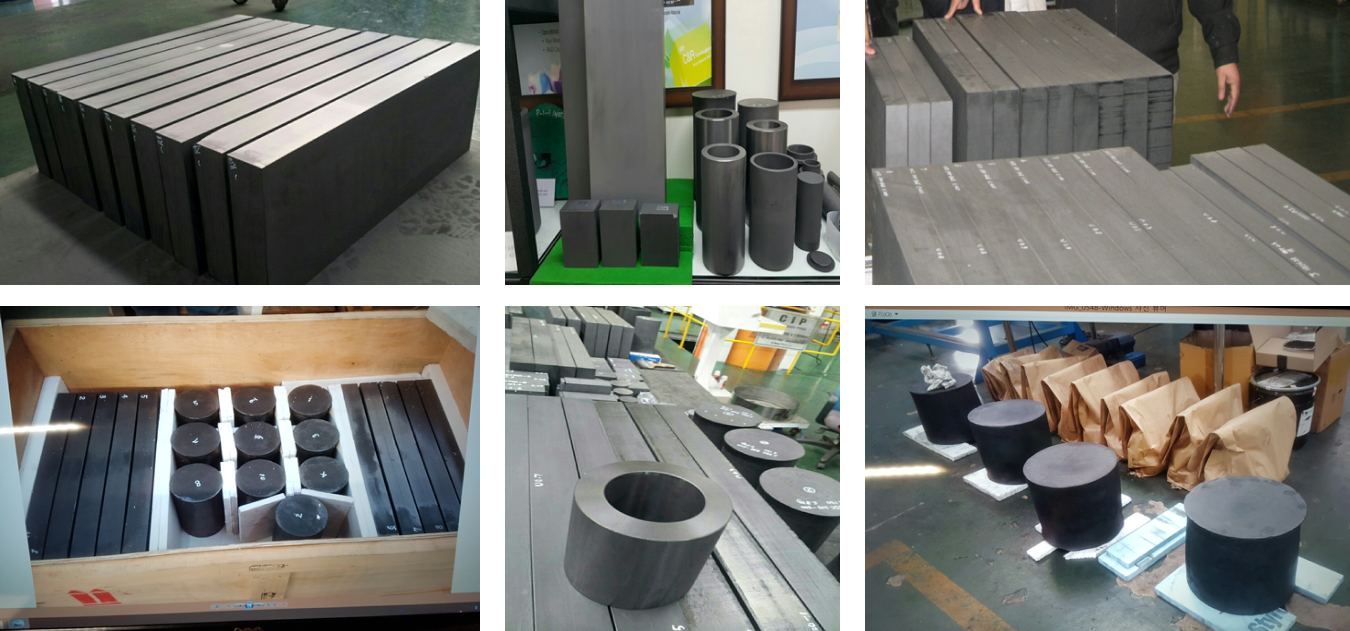

01 고밀도 등방성 흑연 성형체

- 등방성 흑연은 내열성, 내화학약품성, 열전도성 등과 같은 기존 흑연의 우수한 특성을 갖추었을 뿐만 아니라 등방성 구조로 인하여 열적, 기계적 특성이 방향성을 갖고 있지 않다.

- 이방성(Extruded Graphite) 과 등방성(Isotropic Graphite)으로 구분되며, 기계적 특성 및 응용분야에서 요구 되어지는 용도 및 그 특성에 따라 구분되어 사용된다. 등방성 흑연은 이방성 흑연에 비해 미립자 구조를 가지며 고밀도 고강도 제품이다.

- 일반적인 흑연 성형체는 코크스 필러와 바인더 피치를 혼합하여 고압성형 및 고온소성을 하여 제조되고 있으나, 소성과정에서 바인더 피치가 고화되는 과정에서 내부에 기공이 발생하게 되므로, 고밀도화가 불가능하게 된다. 이러한 문제점을 해소하기 위하여 일반적으로는 필러 코크스와 바인더 피치를 혼련한 후, 냉각하여 미세분말 형태로 분쇄함으로써 코크스와 바인더 피치의 복합입자를 얻게 되며, 이를 등방압 성형 등을 통해 고압 성형함으로써 소성후의 최종 밀도가 1.90g/㎤ 수준에 달하게 되며, 이러한 방식으로는 더 이상의 고밀도 제품 생산이 불가능하다.

- 보유기술은 바인더 물질을 사용하지 않고 등방성 흑연 성형체를 제조함으로써, 소성 및 흑연화 과정에서 발생하는 바인더 성분의 이질화에 따른 등방화 부족문제 없이 등방성 흑연 성형체를 빠른 시간에 제조할 수 있는 효과가 있다. 또한, 탄소 분말로만 제조되어 균질성이 뛰어나기 때문에, 1,95g/㎤ 이상의 고밀도를 가지며 쇼어 경도가 80이상이다.

- 밀도 1.95g/cm3이상의 고밀도 등방성 흑연 성형체 생산기술 확보 및 Near-net shaping가능.

- 특히 군사용으로의 활용도가 매우 높은 제품이다.

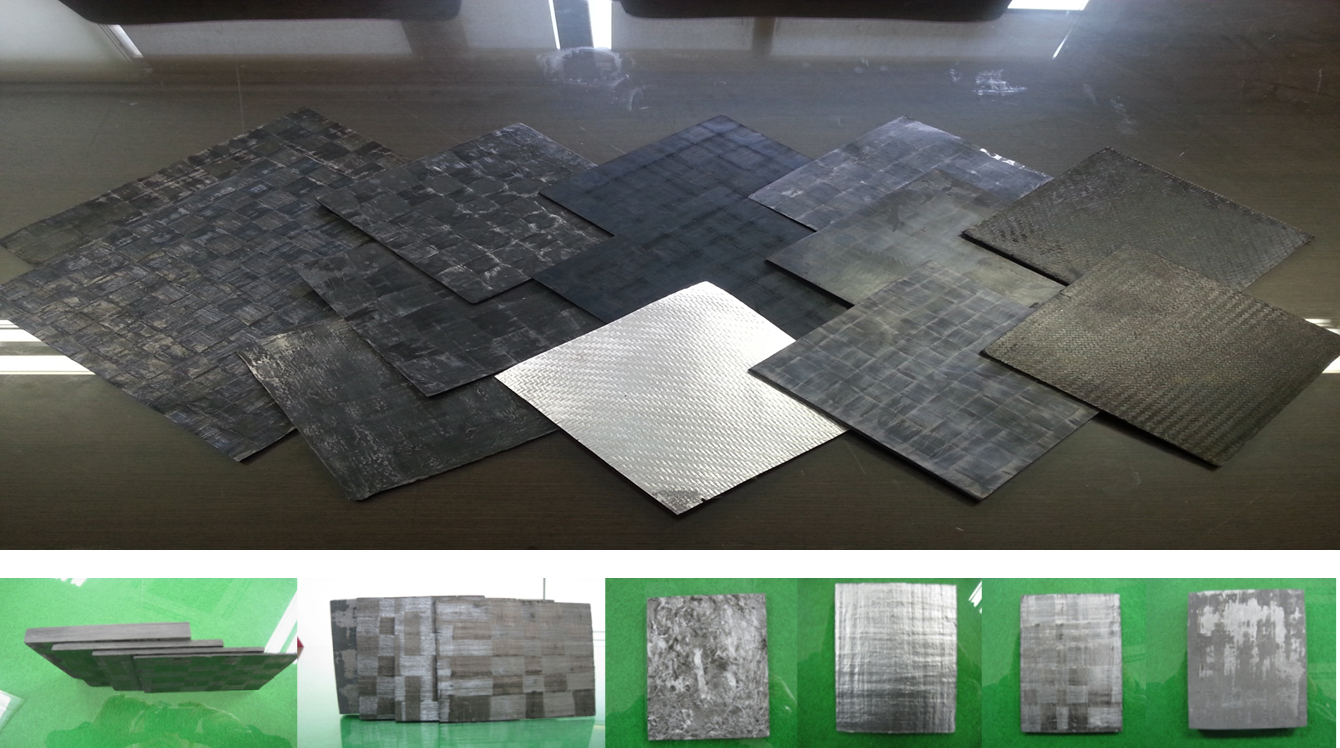

02 탄소섬유 강화 플라스틱 복합재

- 일반적인 탄소섬유강화 플라스틱 복합재는 탄소섬유 필라멘트에 액상의 고분자수지를 함침 시켜 프리 프레그(Prepreg)를 제조한 후, 이를 적층 및 성형하여 제조된다. 따라서 사용 가능한 플라스틱 종류는 액상인 고분자 수지로서 응용에 매우 제한적인 역할을 하게 된다. 따라서 최근에는 탄소섬유 직물을 일정한 형태의 진공 백에 넣은 후, 액상수지를 함침 시켜 성형을 하는 방식이 많이 적용되고 있으나, 이러한 방법 또한 적용의 한계를 벋어 나기 어렵다.

- 더욱이 열가소성 수지는 고상형태로 생산되므로 열가소성 수지 복합재를 제조하기 위해서는 가열 용융을 통해 액상으로 전환시킨 후 필라멘트에 함침 하는 방법이 적용되고 있으나, 범용수지를 제외하고 엔지니어링 플라스틱으로 분류되는 열가소성 수지는 용융온도가 200 ℃ 를 상회하므로 함침공정이 매우 까다로울 뿐만 아니라, 필라멘트 사이에 효율적인 함침이 이루어지지 못하게 된다.

- 보유기술의 특징은 고상의 고분자 수지분말을 탄소섬유 필라멘트 사이에 복합화 함으로써 매우 손쉽게 복합재료를 제조할 수 있는 기술이며, 고분자수지는 물론, 금속, 세라믹 및 탄소분말까지 복합화가 가능한 기술이다.

- PP, PE와 같은 범용 플라스틱부터 PEEK, PAI등 엔지니어링 플라스틱 복합재까지 제조기술 확보.

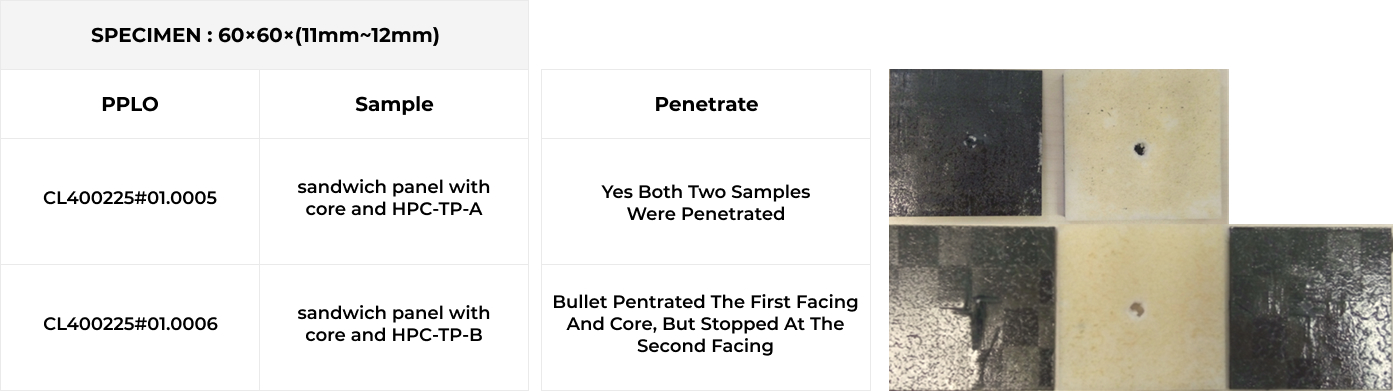

- 샌드위치 판넬에 대한 방탄실험결과 방탄성능을 확보 하였으며, 금속복합, 세라믹 복합재 제조기술도 확보